3Dプリンターがもたらす柔軟な製造

CATLは、製造の課題を解決するため、業務用3DプリンティングのリーディングカンパニーであるRaise3Dとの提携を決めました。この決断の背景には、Raise3Dの持つ3つの強みがあります。

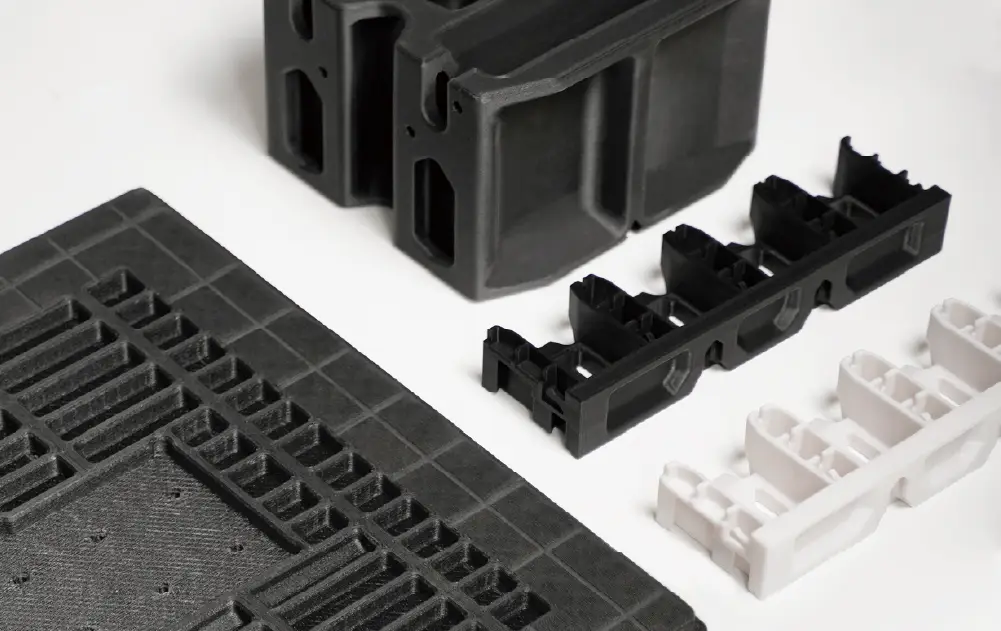

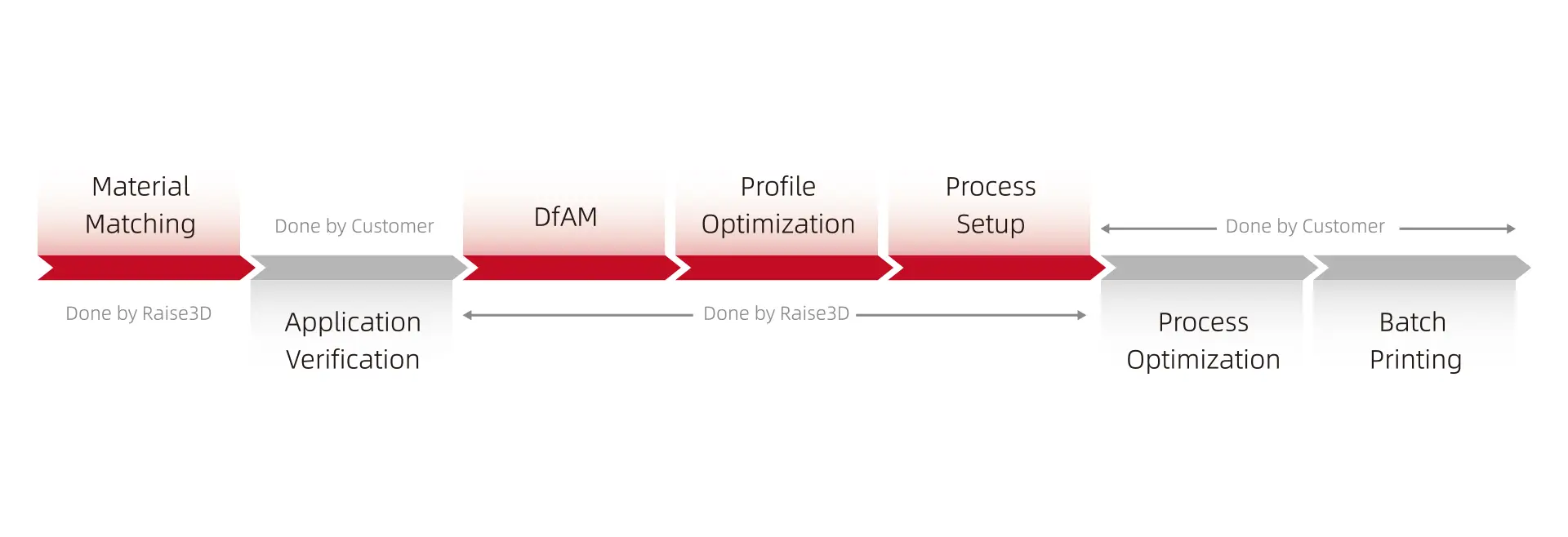

- あらゆるニーズに応える「ワンストップソリューション」:Raise3Dは、3Dプリンティング(積層造形)と従来の加工法(切削加工)を組み合わせることで、高い品質を保証。さらに、導入前の相談からアフターサービスまで一貫してサポートします。

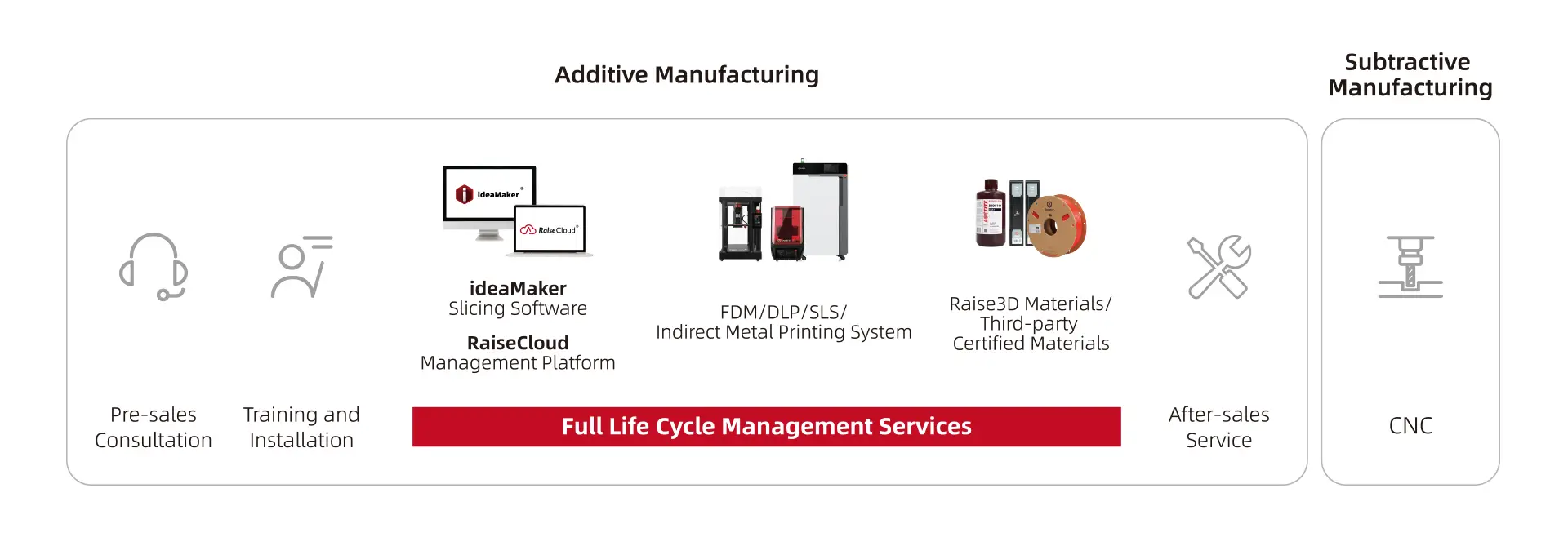

- 設計から製造まで協力する「DfAMサービス」:DfAM(Design for Additive Manufacturing)という手法を用いることで、3Dプリンティングの特性を最大限に活かした設計を支援。部品数を減らしたり、組み立て工程を簡略化したりすることで、コストを抑えながら製品性能を向上させ、開発期間を短縮します。

- 高品質かつ効率的な「大規模生産」:Raise3Dのプリンターは、高い精度と安定性を誇り、大量生産でも品質のばらつきがありません。これにより、迅速な納品とコスト削減を実現します。

Raise3Dは、CATLの生産特性に合わせて、治具や試作品の製造モデルをカスタマイズ。

数百台の様々な3Dプリンター(FFF、DLP、SLSなど)を提供し、Raise3Dの豊富な独自材料とOMP(Open Material Program)を合わせて多様な生産ニーズに対応しました。

Raise3D 3Dプリンター

Raise3D 3Dプリンター

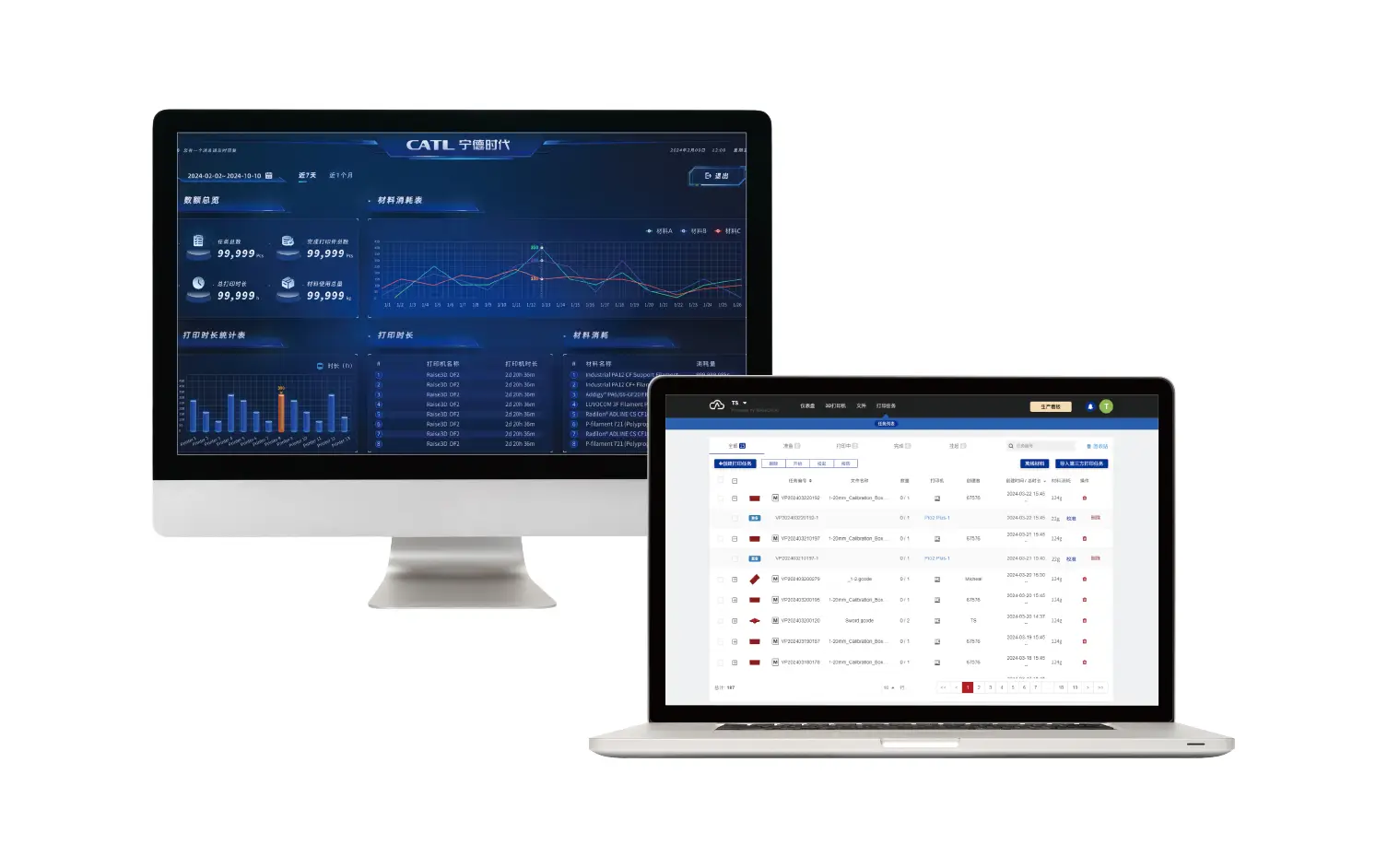

さらに、Raise3D独自のクラウドプラットフォーム「RaiseCloud」を導入。これにより、CATLは複数の拠点にあるプリンターを効率的に管理・監視できるようになり、オペレーターの数を減らし、生産全体の効率を大きく向上させました。

CATLがカスタマイズしたRaiseCloudインターフェース(参考用)

CATLがカスタマイズしたRaiseCloudインターフェース(参考用)

3Dプリンター導入による驚きの成果

3Dプリンターの導入は、CATLの研究開発と量産化のスピードを劇的に向上させました。

2023年だけでも、Raise3Dのプリンターは以下の驚くべき成果を達成しました。

10万件もの印刷ジョブを実行

故障率はわずか2.1%と極めて低い

機器の稼働率は驚異の98%を達成

納期は業界平均より30%も短縮

このように、3Dプリンティング技術は単なる生産方法の改善にとどまらず、CATL全体のイノベーション能力を大きく引き上げました。

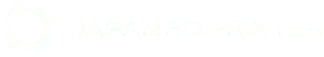

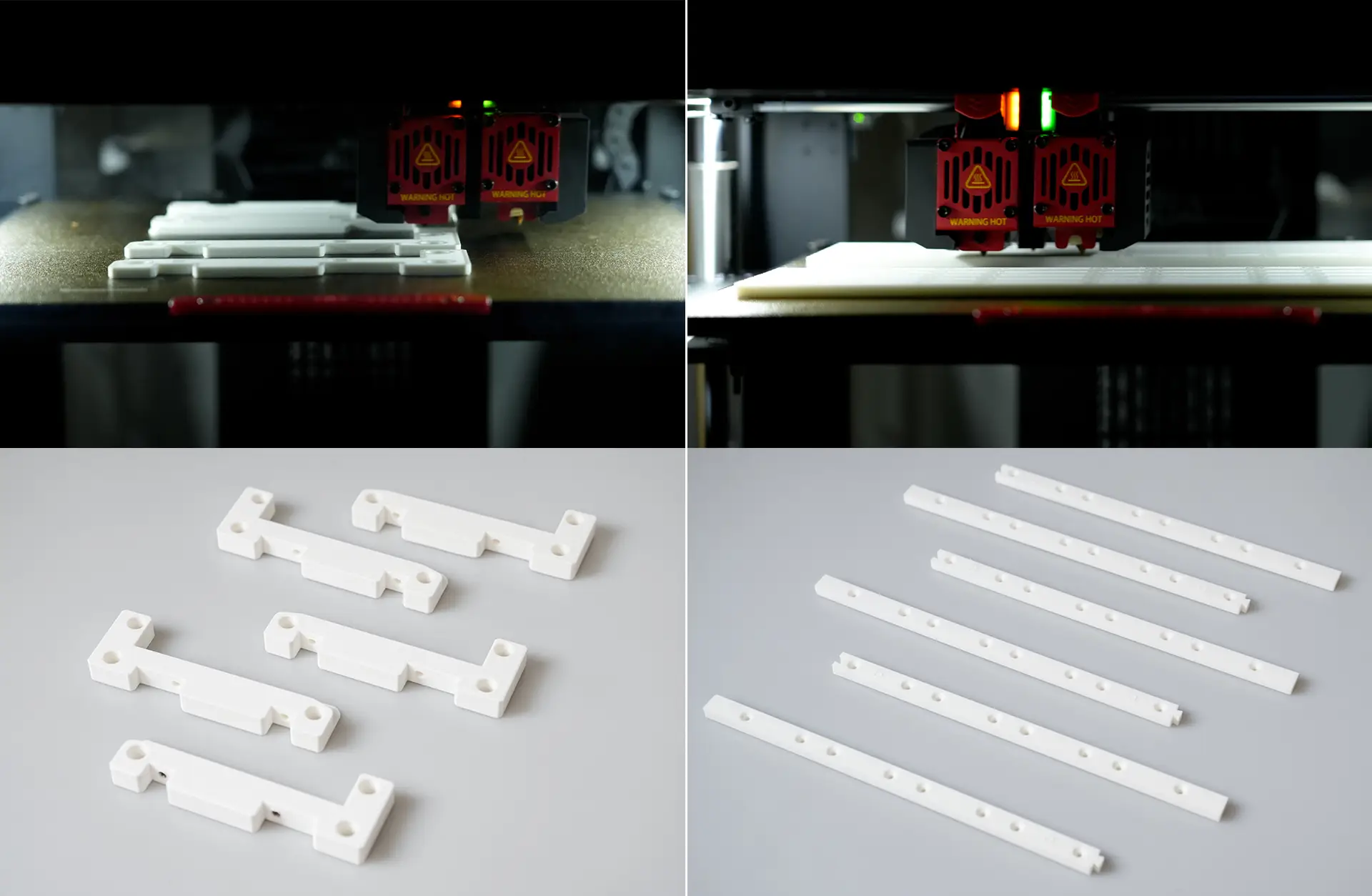

CATL、Raise3Dプリンターで部品を製造

CATL、Raise3Dプリンターで部品を製造

例1:電池セルモデル

従来の製造方法では、電池セルモデルの製作に最大で15日間もかかっていました。部品の重さは500グラム以上、コストは27.8米ドルにもなりました。

しかし、3Dプリンターを導入したことで、大きく変化しました。

製造期間: 15日間からわずか8時間に短縮。

重さ: 500グラム以上から約150グラムに軽量化。

コスト: 27.8米ドルから11.1米ドルに削減。

この改善により、わずか2日で8セットものサンプルを試せるようになり、開発サイクルが大幅に短縮され、コストも大きく削減されました。

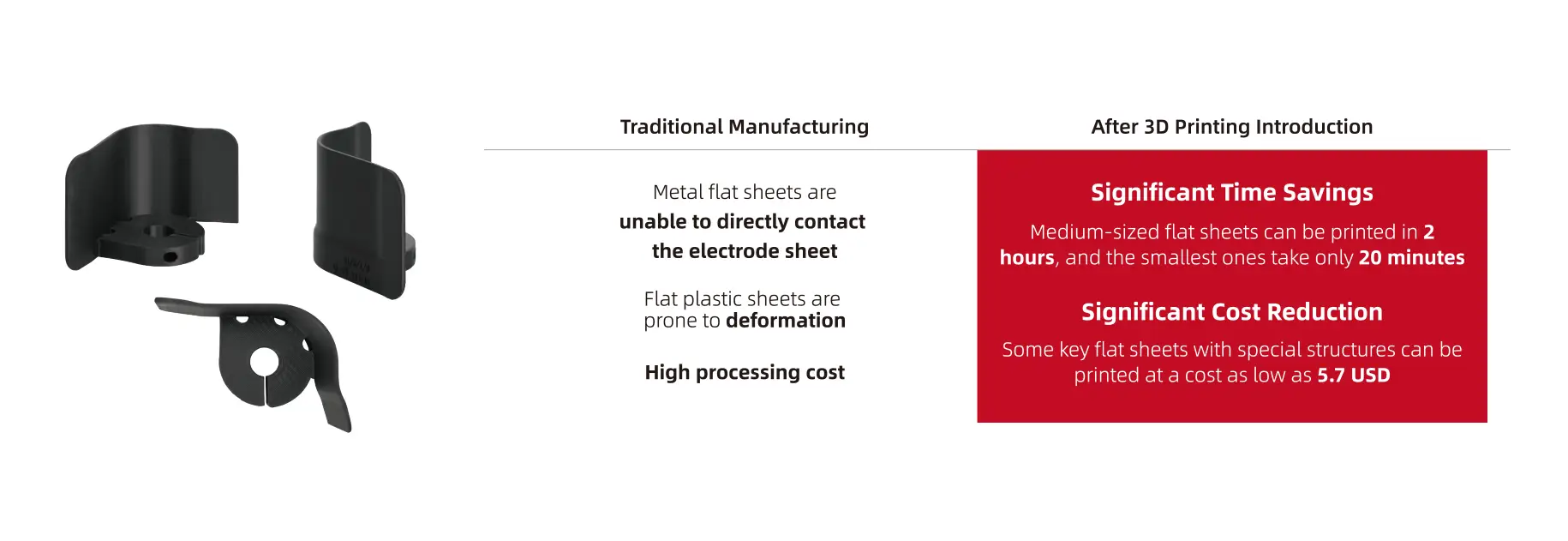

例2:フラットシート

従来の製造方法では、複雑な構造を持つフラットシート部品の製作は難しく、工具のカスタマイズや材料の制約といった課題がありました。

しかし、3Dプリンターを使えば、これらの部品を一体で成形できるようになります。これにより、製造にかかる時間とコストを大幅に削減できます。

例えば、最も小さいフラットシートならわずか20分で印刷可能です。また、特殊な形状を持つ重要なフラットシートも、たった5.7米ドルという低コストで製造できるようになりました。

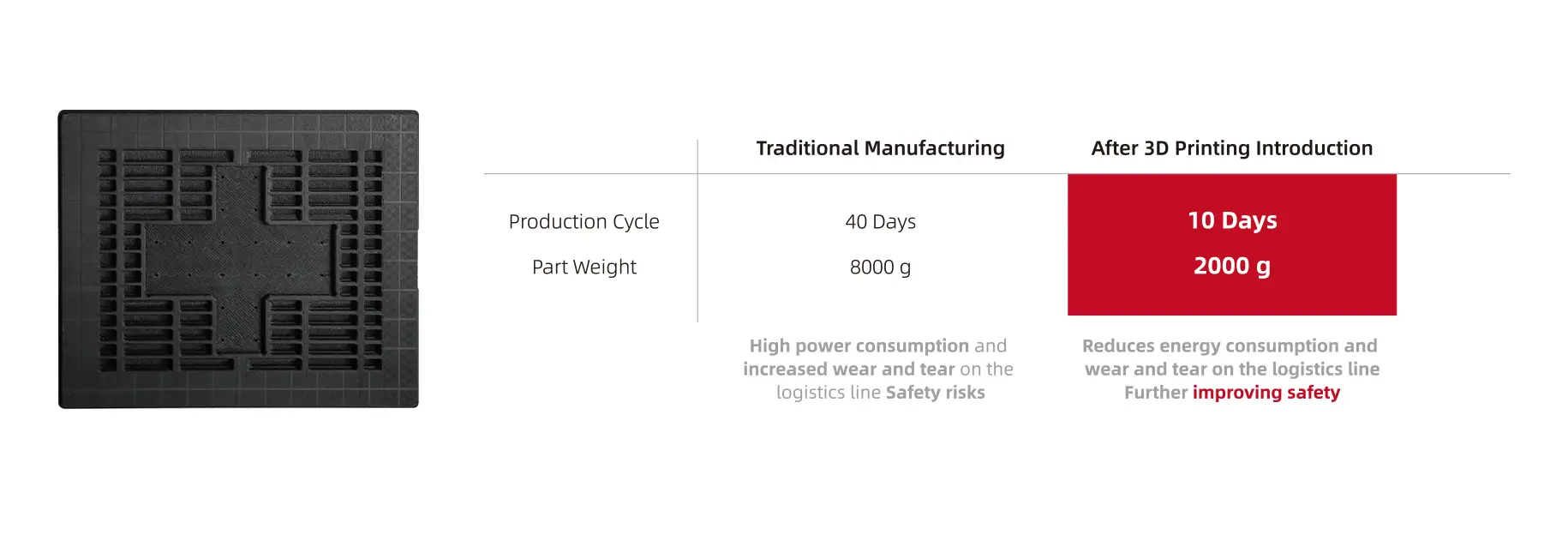

例3:トランスファーパレット

従来の技術で製造されていたトランスファーパレットには、いくつかの問題がありました。

製造に時間がかかる: 完成までに最大40日かかっていました。

重すぎる: 単一の部品で最大8kgもあり、重さが原因で電力消費が増加し、物流ラインの摩耗も進んでいました。

安全性への懸念: 重量が大きいため、作業中の安全上のリスクも無視できませんでした。

従来の製造方法では、生産効率やコスト、安全性に課題があったことがわかります。

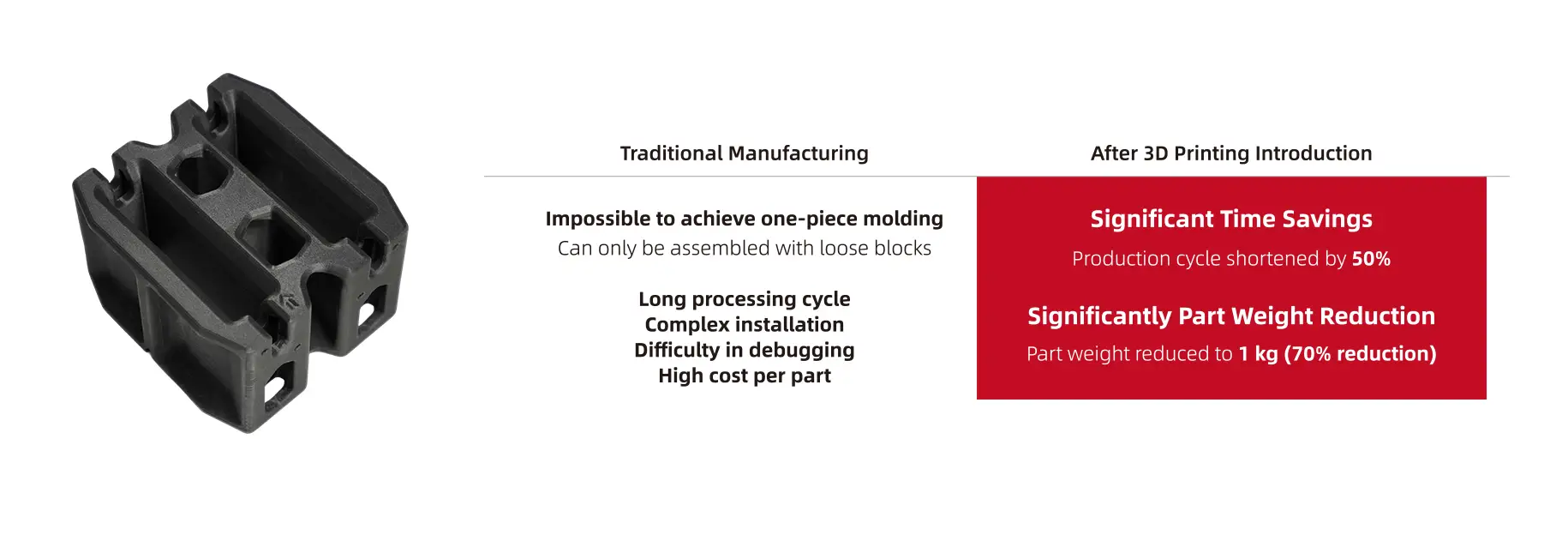

例4:ブッシングツーリング

従来の技術では、ブッシングツーリングは一体で成形できず、複数の部品を組み立てる必要がありました。このため、加工に時間がかかり、取り付けや調整が複雑で、コストも高くなるという問題がありました。

しかし、3Dプリンティング技術の導入によって、これらの課題が解決されました。

一体成形が可能に:部品を直接一つの塊として印刷できるようになったことで、組み立てやデバッグの工程が大幅に簡素化されました。

製造期間が大幅に短縮:生産サイクルは最大で50%も短縮されました。

コストと重量を大幅に削減:部品の重量は1kg(70%減)、または2kg(75%減)にまで減少し、それに伴いコストも削減されました。

エネルギー消費と安全性の改善:パレットの軽量化により、エネルギー消費や物流ラインの摩耗が減り、安全性も向上しました。

3Dプリンティングは、製造プロセスの効率化だけでなく、環境負荷の低減や安全性向上にも貢献しました。

例5:バッファーバリアアセンブリ

従来の製造方法では、バッファーバリアアセンブリの生産に40日もかかり、コストもかさむため、急な需要に対応できませんでした。

しかし、3Dプリンティング技術を導入したことで、状況は一変しました。

生産期間: 40日から10日に短縮(75%削減)。

重量: 40%削減。

これにより、生産効率が劇的に向上し、コストも大幅に削減。急な切断や引き抜きのニーズにも完璧に対応できるようになりました。

CATL技術責任者の言葉

CATLのある技術責任者は、3Dプリンターの導入がもたらした価値について、以下のように語っています。

「3Dプリンティングは、私たちのデザインと生産のあり方を根本から変えました。Raise3Dのソリューションのおかげで、私たちは開発のスピードを上げ、製品の改善サイクルを短くすることができました。さらに、デジタルで賢い生産方法が、私たちの秘めていた生産能力を最大限に引き出してくれました。急な注文や柔軟な生産体制が必要な時でも、3Dプリンターは私たちにとって欠かせない存在です。」

まとめ

CATLの事例は、3Dプリンティング技術が単に伝統方式の技術の代わりになるだけでなく、企業全体のイノベーションを加速させる力を持っていることを示しています。

この技術は、製造の効率や生産能力を向上させるだけでなく、継続的な技術革新のための土台を築きます。急速に成長する新エネルギー産業において、このようなイノベーションの力こそが、企業の決定的な強みとなるでしょう。

Raise3Dの提供する包括的なソリューションは、新エネルギー企業が未来に向けて革新を進めるための最適な選択肢となるはずです。