Raise3D Pro3 HSがオーダーメイドのモーターサイクル開発を加速、最終用途のカーボンファイバー部品の印刷を可能に

Droog Moto社は、Raise3D Pro3 Plus HSを活用し、カスタムオーダーのモーターサイクルで二輪業界に革新をもたらしています。

Pro3 Plus HSが持つ高速な複合材料印刷機能により、同社は試作品から複合材の最終部品までを、かつてない速さで製造できるようになりました。

Raise3D Pro3 HSシリーズは、プロトタイプ製作と製品開発のサイクルを劇的に変革する力を秘めています。その原動力は、カーボンファイバー部品でさえ最大300mm/sという圧倒的な印刷スピードです。ここでは、Droog Moto社がPro3 Plus HSを活用し、オートバイ用のカーボンファイバー製最終部品を製造するプロセスをご紹介します。試作品と最終部品のどちらにおいても、Pro3 HSシリーズの高い精度がその性能を発揮します。これにより、安定した品質での連続(バッチ)印刷が可能となり、部品の適合性を高め、製造プロセス全体を大幅に合理化できるのです。

Droog Motoについて

Droog Motoは、最先端かつ個性的なデザインで知られる、オーダーメイドのオートバイメーカーです。

顧客一人ひとりの要望に応じて一台ずつ製作するため、同社にとって試作品(プロトタイプ)の役割は非常に重要です。そして、この試作時間を短縮することが、全体的なコスト削減に直結します。

伝統的なモーターサイクルの開発・生産における課題

- 市場投入までの時間的な制約:

従来の試作方法は、3Dプリントに比べて多くの時間を要します。共同経営者のMax Droog氏は、「特にスケジュールを守りながら新しい部品を開発する上で、長いダウンタイムは避けたいものです」と語ります。 - 求められる素材強度: モーターサイクルの部品には耐久性と軽量さが不可欠であり、カーボンファイバーのような高機能素材が求められます。

- コストとの両立: スピーディーな試作や、必要な数だけ最終部品を生産したいという少量生産のニーズは、特に小規模な企業にとって製造コストとの両立が大きな課題でした。

ソリューション:

そこでRaise3Dは、最大300mm/sの高速出力を誇るPro3 Plus HSをDroog Moto社に提案しました。この3Dプリンターは、Raise3D Hyper Core ABS CF15のようなカーボンファイバー複合材料を扱うことを念頭に開発されたモデルです。

モーターサイクル生産におけるPro3 Plus HS高速複合材料造形の導入

1. ラピッド・プロトタイピング

Droog Moto社は、まずPro3 Plus HSを試作開発のプロセスに導入しました。その高速印刷機能によって試作品を素早く出力できるため、設計の検証や改良をスピーディーに進めることが可能になりました。試作には、Raise3D Hyper Speed PLAを使用しています。

従来の3Dプリンターについて、Droog氏は「何時間もかけて試作品を印刷しても、結局使われずに終わることがありました」と振り返ります。

一方、Pro3 HSシリーズは最大300mm/sという圧倒的な印刷速度を誇ります。Droog氏は「これは、多くの従来機と比べて約4倍の速さです。特にカーボンファイバーのような素材をこの速度で印刷できるのは画期的です」と語ります。

2. 最終使用部品の生産

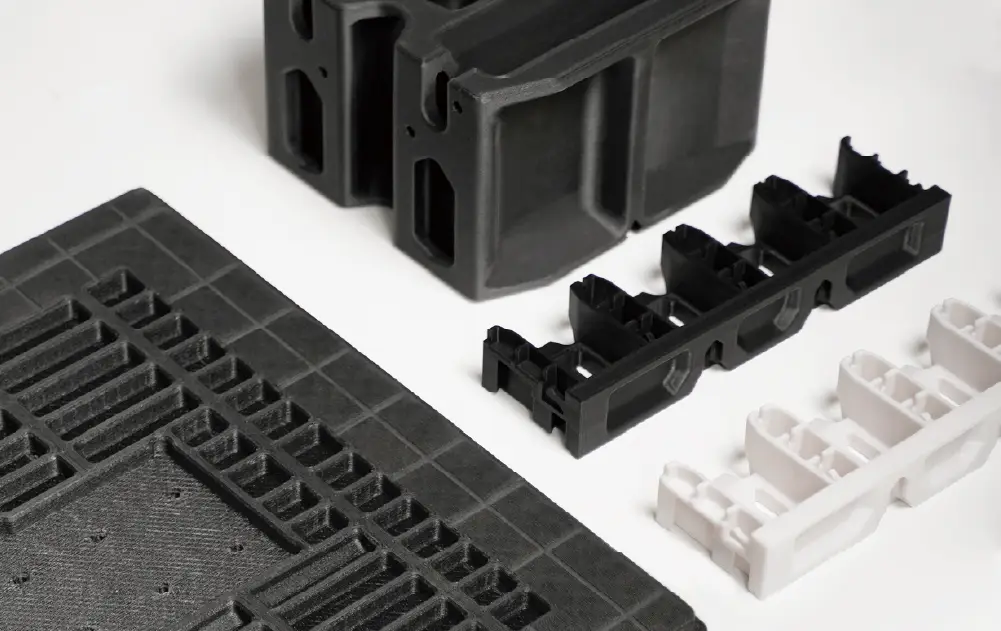

Pro3 HSシリーズはカーボンファイバーを高速印刷できるため、Droog Moto社では性能基準を満たす最終部品の生産も可能になりました。カバーやフィルターといった機械部品から外観部品まで、その用途は多岐にわたります。

実際にDroog社では、Raise3D Hyper Core ABS CF15を使い、オートバイの最終部品であるマグネットカバーの印刷に成功しています。

「磁気インサート用の穴まで含めて、完璧な品質で造形できました。通常、ABSを印刷するには毎秒40~50mm程度の低速設定と多くの調整が必要です。しかし、Pro3 Plus HSはそれを難なくこなしてくれました」とDroog氏は高く評価しています。

モーターサイクル製造における高速複合材料3Dプリンティングの利点

- 開発期間の短縮: 高速印刷は、試作に要する時間を大幅に削減しました。これにより、タイトな開発スケジュールや生産計画にも柔軟に対応できるようになりました。

- 試作から生産までの一貫性: Pro3 HSシリーズは複合材料の印刷に最適化されており、試作品から最終部品までを同じ一台のマシンで生産できます。

- スピードと品質の両立: 従来、高速印刷と高品質の両立は困難とされてきました。Pro3 Plus HSの導入により、Droog社では品質を犠牲にすることなく、最大300mm/sの高速造形が実現しました。

- 高い精度と再現性: 造形される部品は、品質だけでなく精度も極めて優れています。別々に印刷した部品同士もスムーズに組み合わせることが可能です。これは、Pro3 HSが搭載するクローズドループステッピングモーターが機械全体の安定性を高め、高速時でも高い精度を維持できるためです。

- イノベーションの加速: 試作が迅速になったことで、より革新的なアイデアを気軽に試せるようになりました。テストとフィードバックに基づく設計変更も素早く行えるため、新たな挑戦の可能性が広がりました。

高速複合材料3Dプリンティングのによる開発・生産の迅速化

Raise3D Pro3 Plus HSの導入は、Droog Moto社が高品質を維持したまま、試作から生産までの全工程を加速させる上で大きな力となりました。

試作品でも最終部品でも、Pro3 HSシリーズは常に高速・高精度で、信頼性の高い結果を提供します。

ABS CF15をはじめとする多様な複合材料を最大300mm/sの速度で扱える新しいRaise3D Pro3 HSシリーズは、革新を追求するDroog社にとって、今や欠かせない資産となっています。

Raise3D Pro3 HSシリーズについて

MEX/FFF方式(材料押出方式)3Dプリンター。安定性と繰り返し精度に優れた、Raise3Dのフラッグシップモデルです。300x300x300mm(Plusは300x300x600mm)の大きな造形サイズで高速造形を実現し、繊維強化樹脂を含む40種類以上のフィラメント(材料)に対応します。

ご購入、企業に関するお問い合わせ はこちら

03-3520-8928 【受付時間】09:00〜18:00(土日祝除く)

機器不具合等のサポートに関するお問い合わせ

03-3520-8660 【受付時間】09:00〜18:00(土日祝除く)