少しの工夫で造形品質を向上!面取り編

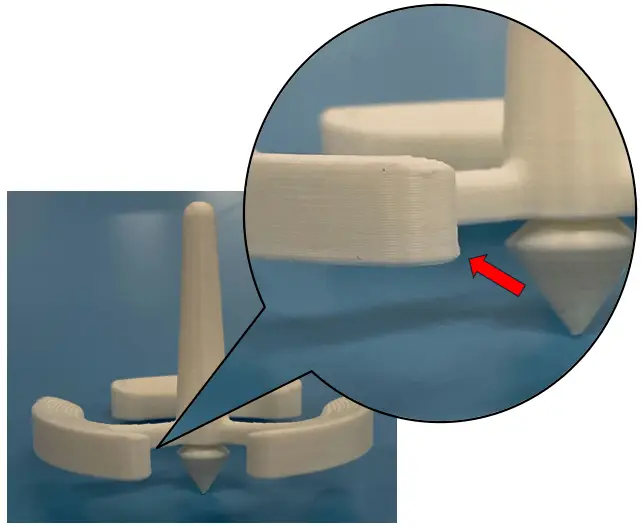

1層目の定着と「エレファントフット」

FFF方式の3Dプリンターは「1層目の定着」が造形の成功率に大きくかかわります。

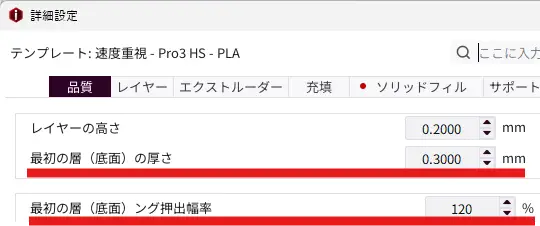

1層目は全ての土台ですので、プラットフォームにしっかりと定着させる必要があり、スライサーソフト上でも「1層目は材料を多く吐出する」ようになっています。

この機能のお陰で造形の成功率が上がります。当然、他のスライサーでも同じような機能が存在します。

しかし、この便利機能が造形物の仕上がり品質に影響を与えてしまうこともあります。

どんな影響かというと、1層目の吐出が多いがために実際のサイズよりもはみ出てしまい、形状差が生まれてしまうことです。象の足のように下の方が大きくなっている為、「エレファントフット」とも言われます。

1層目の設定を無しにすることで、形状改善にはなりますが、それでは定着力が低下するので得策とは言えません。

ではどのように解決するか・・・それはCADの状態で編集する。です。

CADによる面取りで解決

やり方は簡単で、スライサーにインポートする前のstepデータをCADで開き「底面に対して面取りを施す」だけです。

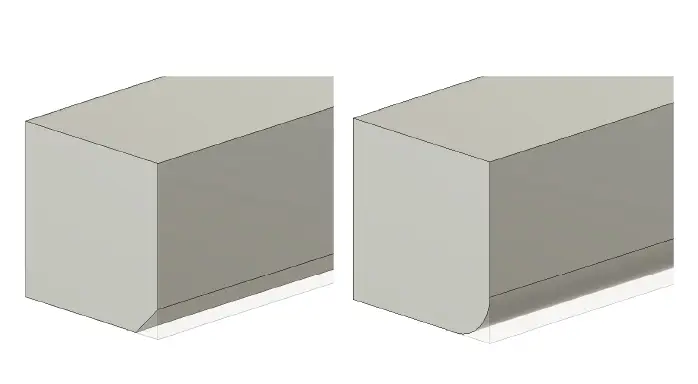

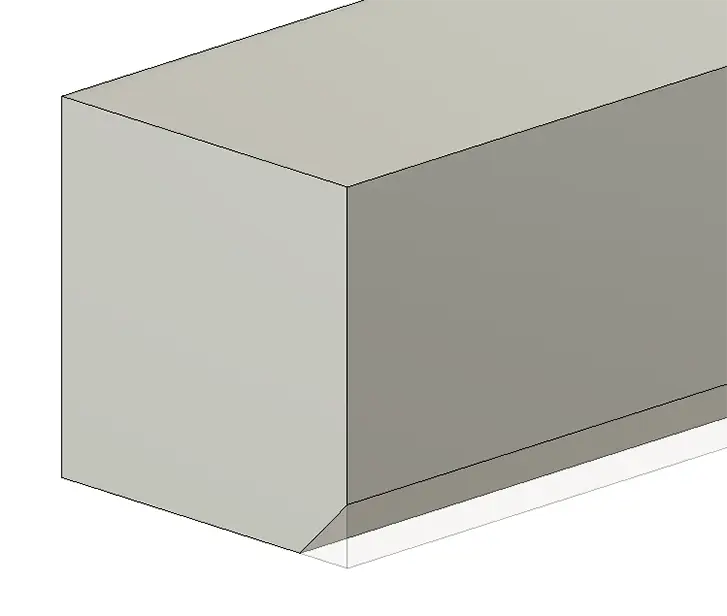

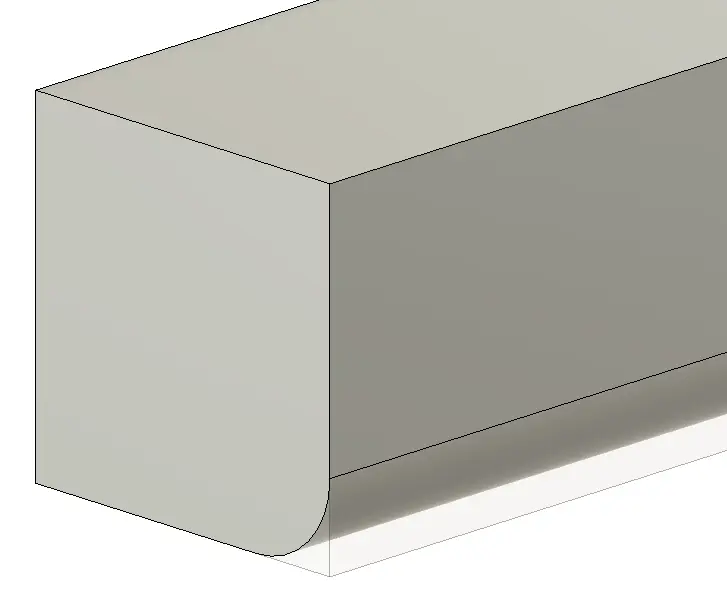

「面取り」とは形状のエッジ(角)を削ることです。丸く削ることは「フィレット」と言います。

2つの面が接触した部分にエッジができるのですが、エッジから何mmずつ削るかで面取りの大きさが変わります。

一方、フィレットは半径いくつの丸みにするかで大きさが変わります。

面取り

面取り フィレット

フィレット

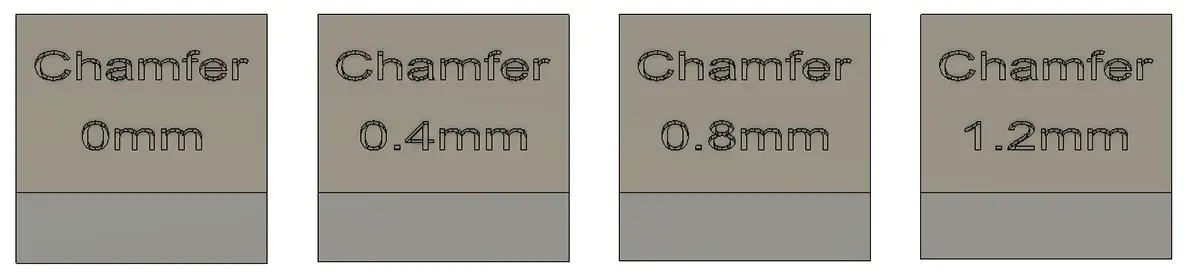

効果を比較:面取りのサイズを変えて検証

一つの目安として、今回は角部に対して「何もしない,0.4mm,0.8mm,1.2mm」の面取りを付けたデータで試してみます。

0.4mm刻みなのは、一般的にノズル径は0.4mmが多いからです。つまりパス1本分、2本分、3本分内側から形作るようにしました。

プリント結果を見てみましょう。

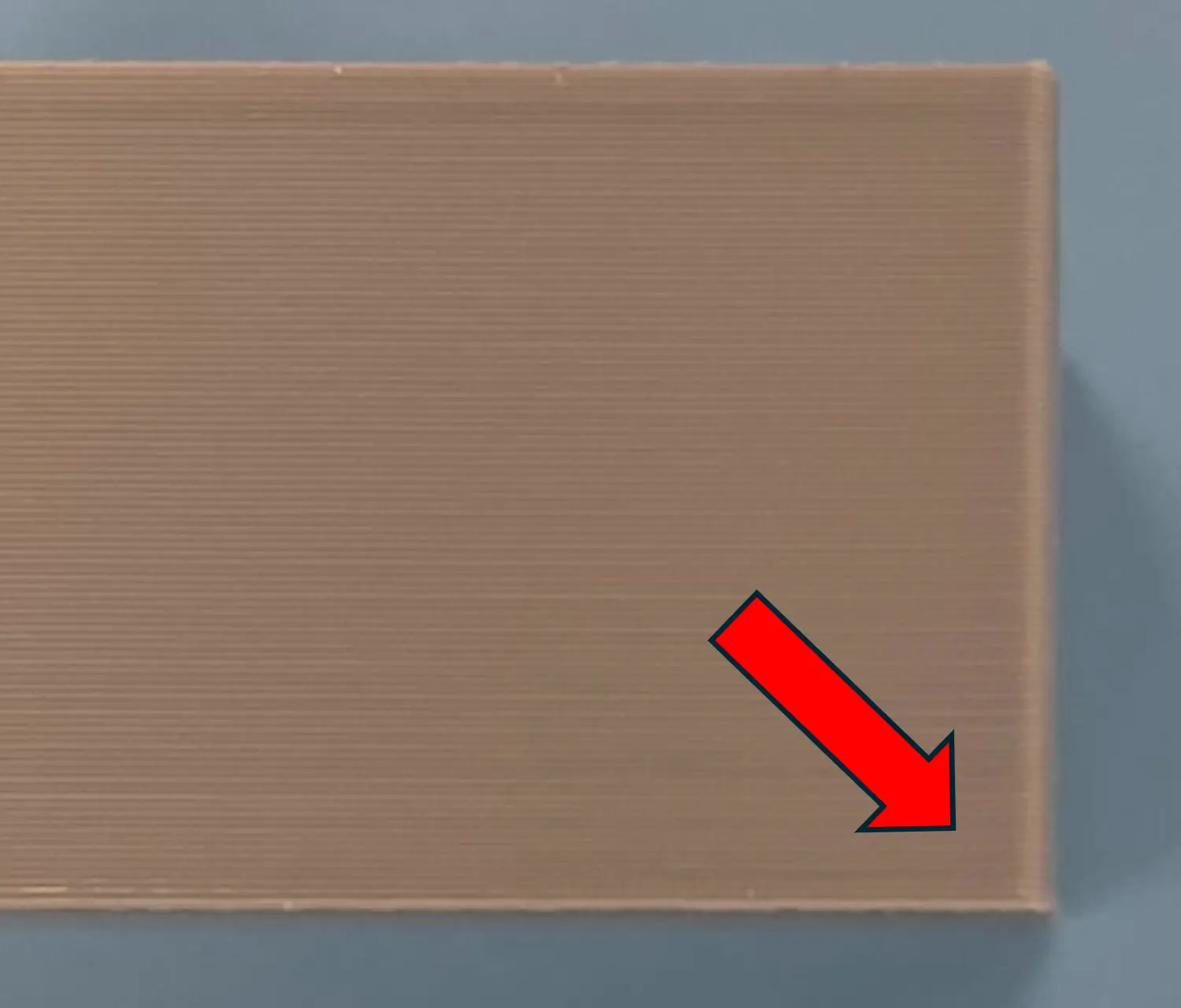

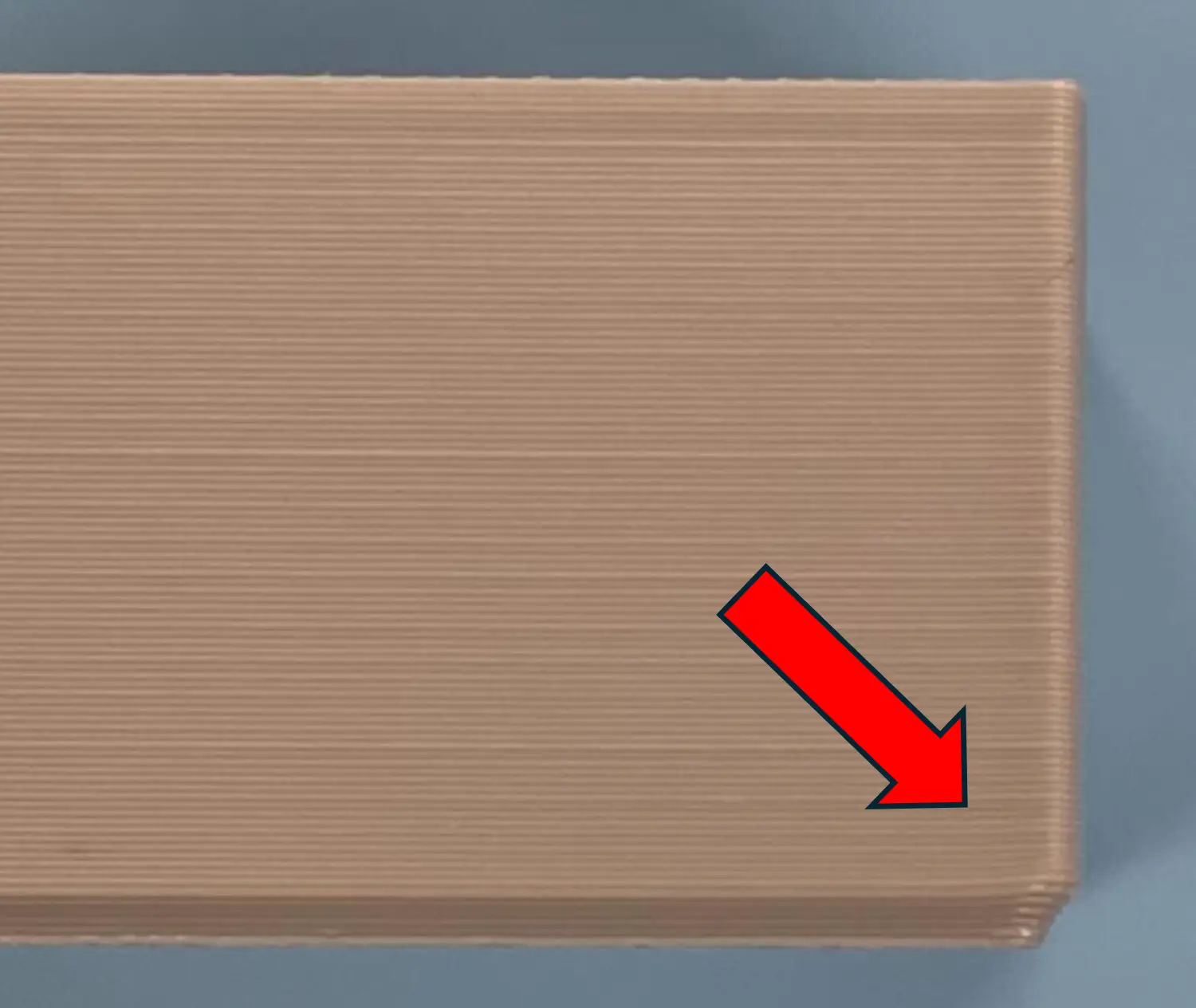

0mmでは1層目が形状よりはみ出てしまっています。見た目では分かりづらいですが、触っていくとバリを感じれます。これでは、もし嵌め合わせ部品だった場合に嵌めることができません。

面取りサイズ:0mm

面取りサイズ:0mm

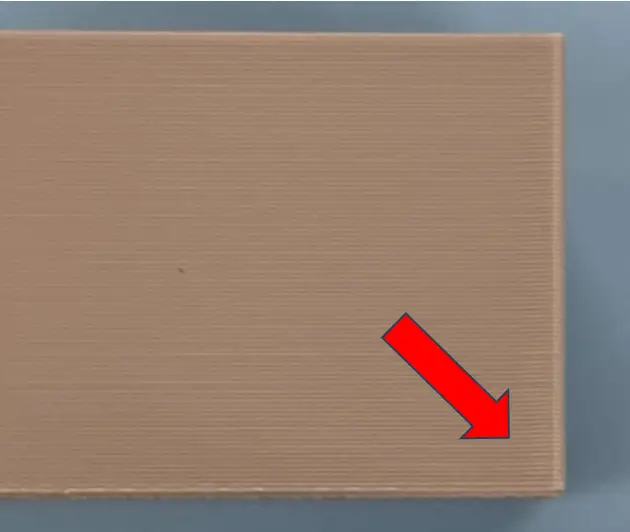

0.4mmでははみだしが無くなっているのが分かります。へこんでいるようにも見えないのでちょうどいいかもしれません。

面取りサイズ:0.4mm

面取りサイズ:0.4mm

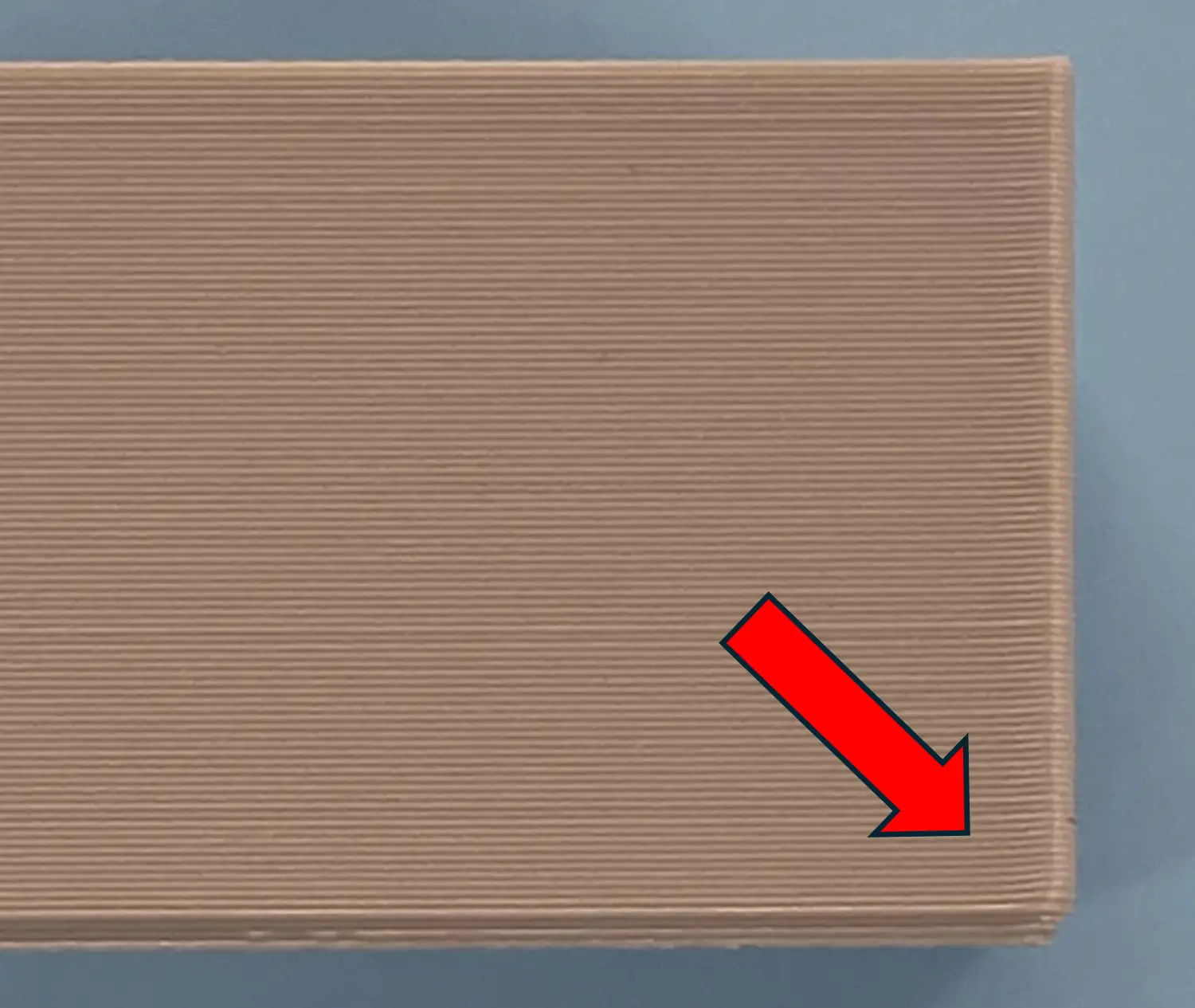

0.8mmでは少しへこんでいて面取り加工をしているのが分かります。

面取りサイズ:0.8mm

面取りサイズ:0.8mm

1.2mmでは明らかに面取り加工が分かります。

面取りサイズ:1.2mm

面取りサイズ:1.2mm

この変化は、当然樹脂によって収縮率が異なる為同じような具合にはなりません、0.4~0.8の間の値で面取りを施せば凡そ大丈夫だと考えられます。

その他の対策

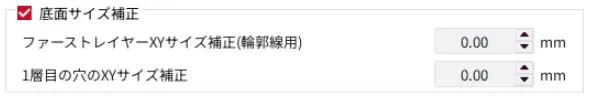

また、CADが無い場合でも、ideamakerで「底面サイズ補正」という機能があり1層目のサイズを縮小でき、同じような効果を得られますが値が大きいと2層目とのズレが顕著に出てしまう為補正しすぎには注意です。

その他造形の失敗の対策など、ご不明点は弊社HPよりお問い合わせください!