3Dプリンター活用における法規制の弱点を克服。造形物認証を実現する新素材PENとは?

弱点としての「法と規格」:3Dプリンターの材料・機材が直面するコンプライアンス問題

3Dプリンター(積層造形技術)は、試作開発のリードタイム短縮や、多品種小ロット生産、複雑な形状の造形において革命的なメリットをもたらします。しかし、この革新技術を日本の製造業、特に「最終製品」や「重要保安部品」に本格導入しようとするとき、大きな弱点となって立ちはだかるのが、世界でも特に厳格とされる日本の法規制や工業規格へのコンプライアンス(法令遵守)の問題です。

JIS、薬機法、PL法 - 既存規格の壁

日本の製造業は、高い品質要求に応えるため、JIS規格をはじめとする厳格な基準の上に成り立っています。

例えば、人命に関わる医療機器の分野では「薬機法(医薬品、医療機器等の品質、有効性及び安全性の確保等に関する法律)」が、消費者の安全を守るためには「製造物責任法(PL法)」が存在します。

3Dプリンターは、この「従来の製造法を前提とした規格」との適合性証明という大きな問題を抱えています。例えば、ある部品にJIS規格が「一体成形であること」あるいは「特定の材料試験をクリアすること」を求めている場合、積層造形で作られた部品がそれに「同等以上」であることを、客観的なデータで証明しなくてはなりません。

さらにPL法への対応も深刻です。万が一、3Dプリンター製の部品が原因で事故が起きた場合、「どの工程(材料、機材、設定)に欠陥があったのか」のトレーサビリティと立証責任が、従来の製造法より格段に複雑になります。「機材メーカー」「材料メーカー」「造形事業者」の誰が最終責任を負うのか、法的な整理も追いついていないのが現状です。

製造業における3Dプリンターの弱点「証明困難性」

結論として、3Dプリンターの製造業における弱点は「品質が出ない」ことではなく、「その品質と安全性を、日本の厳格な法と規格の枠組みにおいて、一貫して『証明』し続けることが難しい」という点にあります。

なぜ従来フィラメントではダメなのか「材料認証」と「造形物認証」のギャップ

従来の製造業、例えば射出成形や切削加工では、これまでの製造の歴史から確立された認証プロセスが存在しています。使用する樹脂ペレットや金属材料が、JIS(日本産業規格)や、用途に応じた認証(例:食品衛生法適合、医療機器の薬機法承認)を取得していれば、確立された工程(金型・加工機)で作られた製品の品質は担保しやすい構造となっています。

しかし、3Dプリンターでは事情が根本的に異なります。たとえ使用するフィラメントや他材料が「難燃性」「高強度」「生体適合性」といった認証を取得していても、それはあくまで「原材料」としての認証です。

3Dプリンターの品質は、使用する機材(プリンター本体)、造形設定(積層ピッチ、温度、造形方向)、後処理(熱処理や研磨)といった「プロセス全体」に依存して大きく変動します。積層の仕方一つで、同じ材料でも強度が半分にもなれば、内部に微細な空隙が生まれて耐久性が落ちることもあります。

つまり、「認証された材料」を使っても、出来上がった「造形物(最終部品)」が同じく認証レベルの安全・品質基準を満たしているとは限らないのです。このギャップをどう埋めるかが、日本市場での大きな課題となっています。

問題を打開する新素材PEN

前述の通り、3Dプリンティングが製造業、特に規制産業(医療、化学、食品)で抱える最大の弱点は、造形物(最終部品)の品質と安全性を、従来の厳格な法と規格の枠組みにおいて一貫して「証明」し続けることの難しさにあります。

そこでFLXR Engineering Co., Ltdのポリエチレンナフタレート(PEN)フィラメントをご紹介します。この材料は問題視される「材料認証」と「造形物認証」のギャップを埋めるために最適化された高機能ポリエステルです。PENは、優れた耐薬品性、耐熱性、および加水分解耐性を提供するために設計されています。

PENが規制産業の課題を打開する主なアプローチは以下の通りです。

- 3Dプリント部品での認証取得:

PEN Naturalは、市場に出回っているフィラメントの中で、3Dプリントされた試験片に基づいてUSPやISO 10993認証を取得したわずか4つのフィラメントのうちの1つです。多くの材料は射出成形サンプルで認証されていますが、PENは積層造形特有の品質変動を考慮した上で安全性を証明しています。 - 高い純度と生体適合性:

PEN Naturalは、添加剤や酸化防止剤を使用せずに製造され、極めて低い抽出性(0.4 mg/m²)と高い純度、安全性、無毒性を実現しています。 - 高い印刷適性による品質安定性:

PENは、その遅い結晶化速度のおかげで、冷却中の反りに抵抗するため、正確で安定した部品の造形が容易になっています。これにより、金型や後加工なしで液密性と耐薬品性を両立した部品の低コストかつ量産対応が実現します。

機能紹介

従来の材料とは異なり最終製品への活用に重きを置いてこの材料が開発されていることがご理解いただけたのではないでしょうか。とはいえ最終製品に活用するためにはやはり材料の性能が最重要です。その機能について深掘りしていきます。

物性値

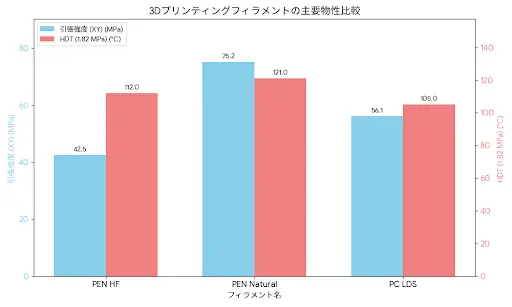

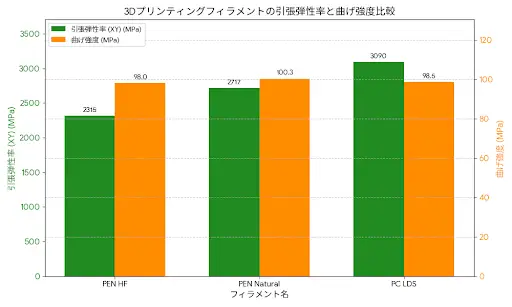

PEN(ポリエチレンナフタレート)は、ポリエステルファミリーの中で、最高の強度、耐薬品性、耐熱性、絶縁性、および耐傷性を兼ね備えています。PENフィラメントには「PEN Natural」と「PEN HF(ハイフロー)」の2グレードがあり、それぞれ以下のような物性を示します。

PENは、アルコール、有機溶媒、酸、塩基に対して高い耐性を持つ優秀な耐薬品性を備えています。耐薬品性は、PEEKやPPSのような高機能ポリマーに次ぐ性能と評価されています。

取得認証

PENフィラメントは、医療、バイオ、食品接触の分野で求められる厳格な国際規格および国内規格に準拠しています。

PEN Natural は生体適合性に優れ、以下の規格に適合しています。

USP <88> クラス VI(生体反応性)

USP <87>(細胞毒性)

ISO 10993-4(血液相互作用)

ISO 10993-10(刺激および感作)

FDA 21 CFR 177.1637(食品接触)

ADCF(動物由来成分不使用)

EU 10/2011、EU 1935/2004(食品接触)

オートクレーブ、EtO(エチレンオキシド)、ガンマ線、電子線滅菌後も寸法安定性を保持します。特にガンマ線滅菌(25-50 kGy)においても適合性が確認されています。

さらにPEN HF は、高速造形と衛生的な用途に最適化されており、以下の規格に準拠しています。

FDA 21 CFR 177.1637

EU FCM(食品接触材料)準拠

日本の食品衛生法にも適合した食品接触安全素材です。

造形品の審美性

PENは、規制産業で重要な「機能性」と「審美性/衛生性」の両方を兼ね備えています。

透明性と視認性:

PEN Naturalは半透明であり、高い視認性を備えています。さらにPEN HFは高い透光性を持ちます。光学的な透明性を持つため、液体の流れや液面レベルの視認を可能にしながらも、同時にバリア性能を維持しています。表面仕上げと衛生性:

PENで3Dプリントされた部品は、表面が滑らかで密実なため、洗浄しやすく、FDM部品における微生物の繁殖リスクを抑えることができます。表面粗さの実績例はRa < 5 µmを示しており、射出成形品に近い仕上がりを提供し、プリンターから取り出してすぐに使用可能なほどです。低摩擦・低摩耗性:

PENは低摩擦係数(0.17)を有しており、優れた耐傷性と低摩擦性により、摺動性の点においてPOMに代替可能な3Dプリントオプションとして推奨できます。無臭:

PEN HFは完全に無臭かつ低移行性であり、衛生的な用途に最適です。

導入の容易さ

PENはスーパーエンジニアリングプラスチック(スーパーエンプラ)に匹敵する機能性を有しますが、PEEKやPEIといった他のスーパーエンプラが要求するような、400℃を超える高温ノズルや高温のビルドチャンバーを必ずしも必要としません。

その優れた印刷適性により、弊社Raise3Dにて印刷を行うことが可能です。これにより、イニシャルコストを抑えながらも、認証取得レベルの高性能部品を製造できる点が大きな強みです。完全とはいかないまでも、PEEKやPPSUといった製造業における重要視される材料の代替として候補に挙げることができるようになるのではないでしょうか。

実用途の紹介

Raise3Dがもつ数多くの材料ラインナップのなかでも、多くの認証を受けた実用に耐えるフィラメントはこの材料以前にはありませんでした。更なるRaise3Dの可能性を示すためにもこの材料の機能を十分に生かすことのできる実例をご紹介いたします。

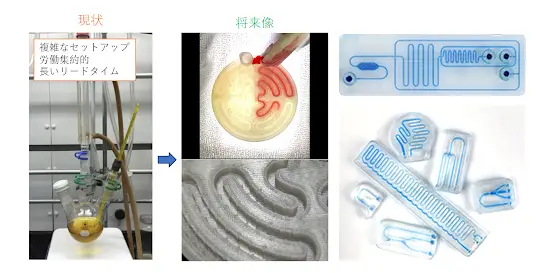

活用事例:マイクロ流体・ミリ流体チップ

PEN Naturalは、バリのない液密性(5バール試験済み)の高い流路を、後加工なしで造形できるため、マイクロ流体・ミリ流体チップの製造に最適です。PEN Naturalは、益学分析・合成プロセス用の信頼性の高い反応チャネルや、製薬開発における迅速なスクリーニングと合成に対応する連続流およびマイクロスケールバッチ反応に利用されています。従来の製造工程(例:ソフトリソグラフィー)が4〜8ステップ必要とするのに対し、PEN NaturalによるFDM 3DプリントはCADからチップ製造までワンステップで完結し、製造負荷を最小限に抑えます。これにより、複雑な実験環境のセットアップ時間を短縮し、ある顧客は年間40万ユーロ以上のコスト削減を実現しています。

活用事例:サージカルガイドおよび骨セメントモールド

医療分野において、PEN Naturalは整形外科用のサージカルガイド(切削・穿孔)に使用されています。この材料は、24時間までの血液接触認証(ISO 10993-4、-10)を取得しており、生物学的リスクの低い素材として評価されています。また、PEN Naturalは、頭蓋、肩、顎などの用途で使用される骨セメントモールドにも採用されており、SLA(レジン)プロセスと比較して、クリーンな剥離と、最大60%の総コスト削減を提供し、効率的なワークフローを実現しています。PEN Naturalは、オートクレーブ滅菌後も機械的強度と寸法安定性を保持する能力があるため、院内での衛生管理に貢献します。

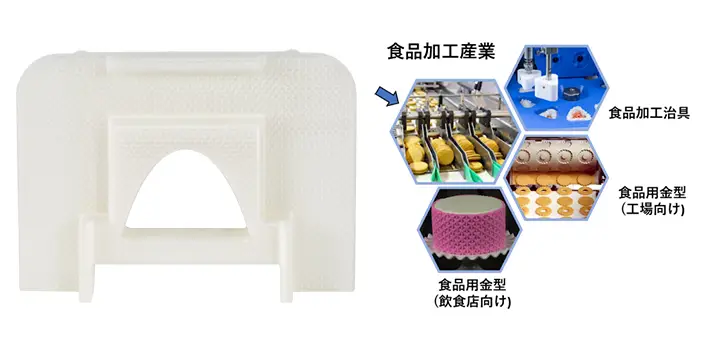

活用事例:食品加工装置および化学装置部品

PEN HFおよびPEN Naturalは、日本の食品衛生法に適合した食品接触安全素材であり、高温液体や食器洗浄機での繰り返し洗浄、滅菌処理に対応します。PEN HFは、3Dプリント実験器具、化学装置用部品、治具、そして食品加工ロボット部品として使用されています。特に、優れた耐摩耗性を持ち、部品の摩耗による食品へのマイクロプラスチック混入リスクを抑制できます。また、PEN HFは、耐薬品性を必要とする産業用の使い捨てノズル部品としても活用されており、ステンレス部品の置き換えによるコスト削減(使い捨てノズル部品あたりの材料費1.2米ドル)と、生産ラインでの洗浄工程の削減に貢献しています。

活用事例:高性能化学薬液タンク(ドローン産業)

PENフィラメントは、ドローンメーカーの化学薬液タンクにも使用されています。この用途では、PENの透明性と液密性に加え、化学薬品耐性が求められます。3Dプリントによる一体成形の邪魔板やリブ構造といった、従来の製造法では困難な設計が可能となり、飛行安定性と散布精度が向上しました。特殊PPの回転成形品をPENによるFDM造形品に置き換えることで、設備や金型、製造コストを大幅に削減し、コストを抑えつつ信頼性を維持したスリムで拡張性のある生産体制を実現しています。

まとめ

製造業における3Dプリンター活用は、長らく「試作はできるが、本番採用は怖い」というジレンマを抱えていました。その恐怖の正体は、技術的な性能不足よりも、「日本の厳格な法規制をクリアしたと証明できるのか?」というコンプライアンスの壁でした。

従来の製造業の常識に倣い、「材料(フィラメント)の認証」データシートを比較することに慣れてしまっていました。しかし、積層造形(AM)の本質的な課題は、「製造プロセスを経た後の、最終造形物」の安全性をどう担保するか、という点にあります。

本コラムで紹介したPENが持つ「3Dプリントした試験片」でUSP クラスVIやISO 10993認証を取得したという事実は、もはや「素材のスペック」の話ではありません。3Dプリンターという「プロセス」全体を含めて安全性を証明することができるのです。Raise3Dのような既存の機材で、医療現場のサージカルガイドや、食品加工ラインの部品といった、これまで諦めていた用途の可能性が広がります。

従来材料では叶わない、諦めざるを得ないという考えはもう過去のものです。新たな材料で3Dプリンターを「試作機」の枠から解放し、最終製品の製造装置として、あなたの製造ラインに組み込む時かもしれません。

弊社ではPENフィラメントを用いたサンプル作成も随時募集しています。こちらよりお気軽にご相談ください。

材料の詳細はこちらのOFPページをご確認ください。