リバースエンジニアリングで身近な悩みを解決!

この部分にちょうど合う棚が欲しいな。この余分な空間をうまく使えるものを作れないかな。こんなちょっとした悩み、だけど簡単には解決しづらい悩みを、3Dスキャナーと3Dプリンターを組み合わせて解決していこうと思います。

先日冷蔵庫を買い換えたら、ドアノブがぶつかってしまうようになってしまいました。

これではドアノブや冷蔵庫本体に傷が入ったりしてしまうかもしれません。今回はこの悩みを解決するためにドアノブ側に緩衝用のカバーを取り付けてみようと思います。

このように現物の形状に合わせて設計を行うことをリバースエンジニアリングと呼びます。

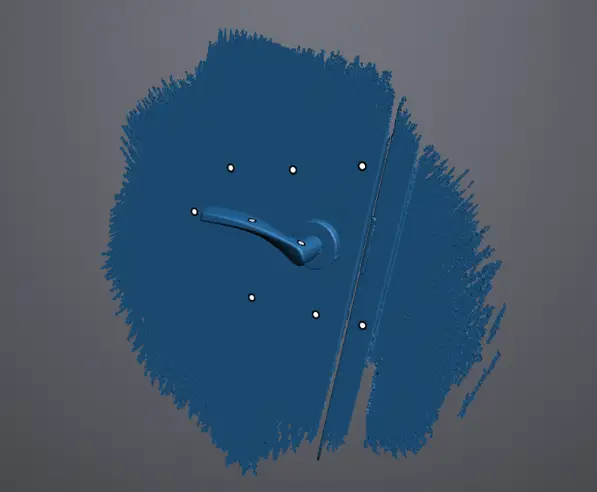

ドアノブのような複雑な曲面でできている形状は、計測がなかなか難しく、カバーを設計しようとしてもとっかかりが見つかりません。こういったときに有効なのが3Dスキャナーです。今回はShining3D社製のEinScan Rigilを使用していきます。コンパクトで余計なケーブルが不要なスタンドアローンタイプのスキャナーなので手軽に使うことができます。

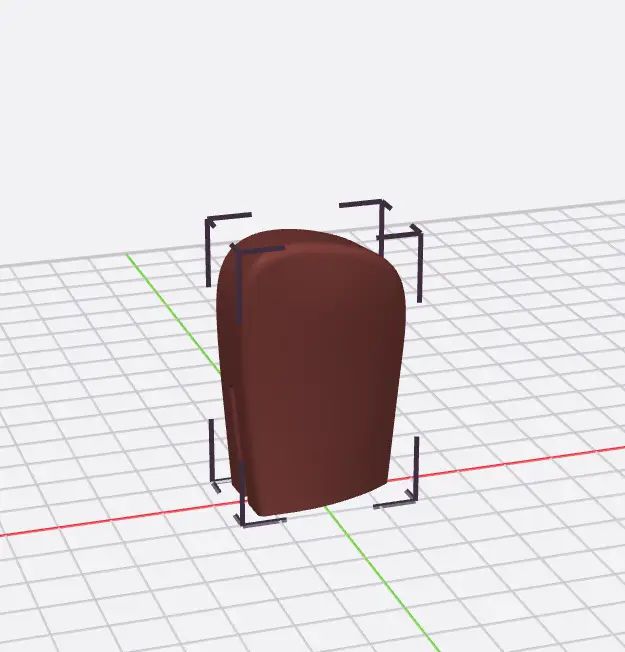

実際に撮れたデータは以下の通りです。

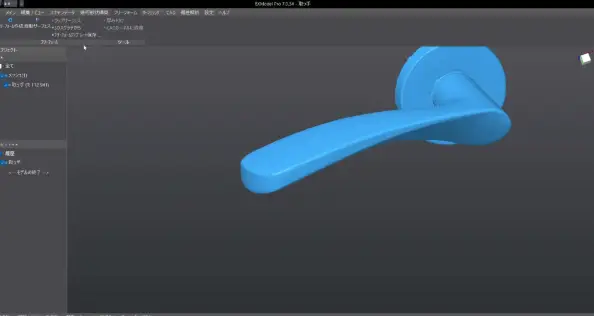

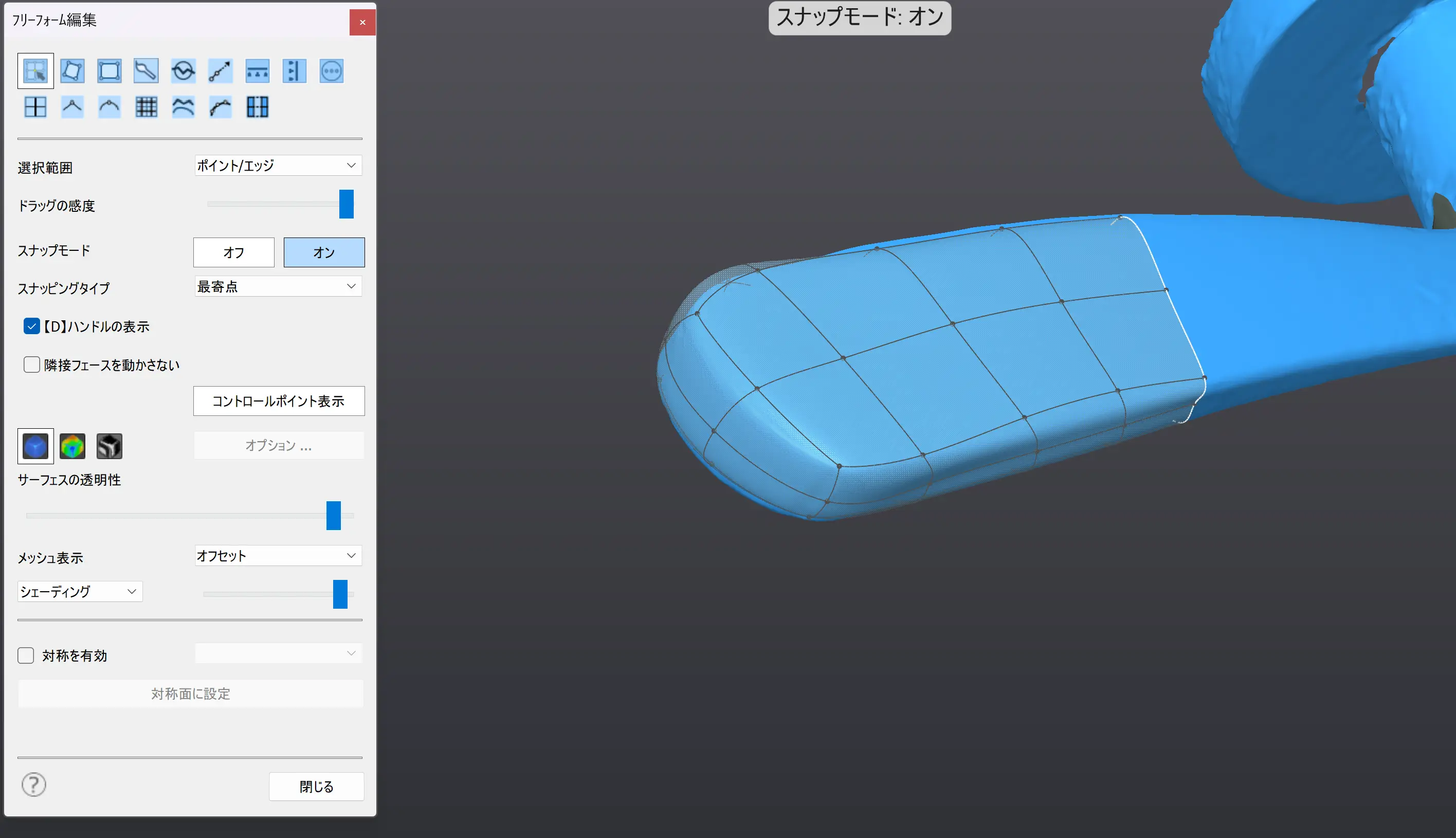

このデータを基にリバースエンジニアリングを行っていきます。用いるソフトは同じくShining3D社製のExmodelです。市場に存在するリバースエンジニアリングソフトの中でも、今回のような所謂「自由曲面形状の再現」を得意とするソフトウェアです。

このようにスキャンデータの表面をクリックしていくことで滑らかな曲面を作成することができます。今回のような曲面形状を得意としていますが、機械的なブロック形状ももちろん作成可能です。これらの組み合わせにより多岐にわたる形状に対して柔軟に対応できます。

完成したデータを基にCADで設計を行います。リバースエンジニアリングソフトでも形状の編集は可能ですが、やはり専門ソフトでの作業が快適です。今回はエッジ部分をまるめたり、巣リッドを入れて脱着しやすくしてみます。

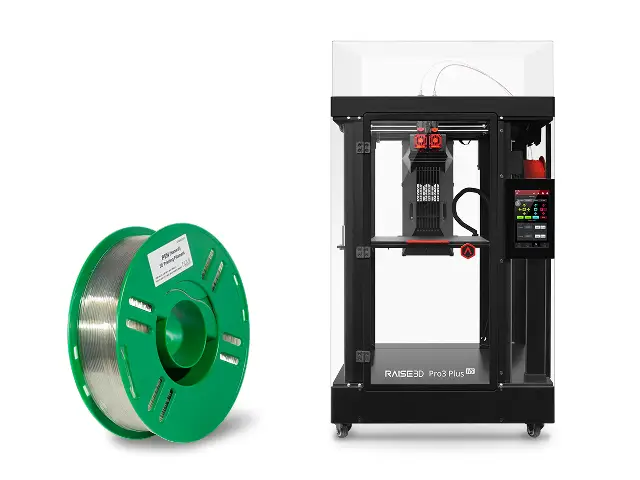

それでは出来上がったカバーの3Dデータを3Dプリンターで出力していきましょう。今回はRaise3D E2(後継機:Raise3D E3)を使用して造形します。 Raise3DのIdeamakerではStepデータを自動的に3Dプリンター用のメッシュデータに変換することが可能です。Stlデータを作成する際の解像度の設定などに困らなくて済むので便利です。

今回は緩衝用カバーなのでフレキシブル材料を用いて印刷していきます。使うのはホッティーポリマー社製のTPE75Aです。なめらかな手触りと手になじむ程よいグリップ感が特徴的です。

完成しました。早速ドアノブに取り付けてみましょう。CADでスリットの設計も行ったのでスムーズに装着できました。緩衝カバーの役目もしっかり果たせていて良好です。とはいえこれは試作品1弾です。ここからより良いデザインへの改善も容易です。

さて、ここまでの作業時間は印刷時間を含めておよそ4時間、これくらいのサイズ感のものの設計開発なら1日かからずに行えます。読者の皆様の仕事におかれましても活用の具体案が見えてきたのではないでしょうか?

いままでは生産コストや作業工数の面で断念してしまっていた作業治具や社内設備の作成にも活躍すること間違いなしです。3D分野の強みは手軽な独創性とサイクルタイムの速さです。ぜひ挑戦してみてください。

そして、お困りごとがあればお気軽に弊社にご相談ください。

専門のスタッフが一から業務改善へのお手伝いをさせていただきます。

Raise3D E3について

Raise3D E2の後継機、Raise3D E3は、2つのヘッドが独立して稼働するIDEX構造を引き継ぎながらも高速造形に対応しさらなる拡張性を獲得した、新世代の多機能エントリークラス3Dプリンターです。

信頼性の高い構造やユーザビリティを前世代から継承し、新たに可能となったRaise3D Pro3 HSと同クラスの高速造形を用いてミラー造形、デュアル造形を行うことができるため、時間あたりの高い生産性を発揮します。

オプションの装着によって、CF系などの繊維強化材料の使用や、TPU系の高速かつ安定した造形を実現可能なまさにクラスを超えた実力を持つ3Dプリンターです。

使用機種:Raise3D E2

使用フィラメント:ホッティーポリマー社製のTPE75A